工場における電力コストは、製造原価の重要な構成要素として企業の収益性に直接影響を与えます。特に電力集約的な製造プロセスを持つ工場では、電力コストが総製造費の20%から40%を占める場合もあり、効果的なコスト削減戦略の実施が企業の競争力を左右する重要な要素となっています。

近年の電力料金上昇や燃料価格の高騰により、工場の電力コスト負担はさらに増大しています。しかし、適切な削減戦略を実施することで、年間15%から35%の電力コスト削減を実現している工場も数多く存在します。これらの成功事例では、設備の最適化、運用の改善、電力調達戦略の見直しを組み合わせた包括的なアプローチが採用されています。

本記事では、工場における電力コスト削減の具体的な手法と実践的なアプローチを詳しく解説します。即効性のある運用改善から長期的な設備投資まで、段階的な削減戦略をお届けします。

工場の電力コスト構造と削減の基本原則

工場の電力コスト削減を効果的に進めるためには、まず電力コストの構造を正確に理解することが重要です。工場の電力コストは基本料金、電力量料金、各種調整費から構成され、それぞれ異なる削減アプローチが必要です。また、削減活動を成功させるための基本原則を理解し、計画的な取り組みを実施することで、持続的な効果を得ることができます。

電力コストの構成要素

工場の電力コストは、主に基本料金、電力量料金、燃料費調整額、再生可能エネルギー発電促進賦課金から構成されています。基本料金は契約電力に基づいて決定され、年間を通じて固定的に発生するコストです。この部分の削減には、ピーク電力の抑制や契約電力の見直しが効果的です。

電力量料金は実際の電力使用量に応じて変動する部分で、工場の電力コストの大部分を占めます。この部分の削減には、設備の効率化、運用の最適化、無駄な電力使用の排除が重要になります。また、時間帯別料金制度を活用することで、同じ使用量でもコストを削減できる可能性があります。

燃料費調整額は燃料価格の変動に応じて毎月調整される部分で、工場側では直接的な制御が困難です。しかし、電力会社の選択や契約条件の見直しにより、この部分の負担を軽減することが可能です。

再生可能エネルギー発電促進賦課金は全国一律で設定される部分ですが、自家発電設備の導入により電力購入量を削減することで、間接的に負担を軽減できます。

削減活動の基本原則

効果的な電力コスト削減を実現するためには、いくつかの基本原則を理解し、実践することが重要です。まず、現状把握の徹底が削減活動の出発点となります。詳細な電力使用データの分析により、どこに削減の余地があるかを正確に特定することが必要です。

次に、投資対効果の評価に基づいた優先順位の設定が重要です。限られた予算の中で最大の効果を得るためには、削減効果の大きい項目から順次実施していく戦略的なアプローチが必要です。

また、継続的な改善活動の仕組みづくりも重要な原則です。一度の取り組みで終わらせるのではなく、定期的な見直しと改善を継続することで、長期的な効果を維持できます。

さらに、全社的な取り組み体制の構築により、部門を超えた協力体制を確立することが成功の鍵となります。経営層のコミットメント、現場の協力、専門知識の活用を組み合わせることで、効果的な削減活動を実現できます。

即効性のある運用改善手法

設備投資を伴わない運用改善は、短期間で効果を実感できる電力コスト削減手法です。生産計画の最適化、設備運転の効率化、従業員の省エネ行動により、現在の設備を最大限活用したコスト削減を実現できます。これらの手法は比較的低コストで実施でき、削減活動の初期段階において重要な役割を果たします。

生産計画と電力使用の最適化

工場における電力コスト削減では、生産計画と電力使用パターンの最適化が重要な要素となります。電力料金の時間帯別変動を活用し、電力料金の安い時間帯に電力集約的な工程を集中させることで、同じ生産量でも電力コストを大幅に削減できます。

夜間料金制度を活用した生産シフトにより、昼間の高い電力料金を避けることができます。特に連続運転が可能な設備では、夜間運転への移行により20%から30%のコスト削減を実現できる場合があります。ただし、労働条件や品質管理の観点から、実施可能性を慎重に検討する必要があります。

また、ピーク時間帯の電力使用量を削減することで、契約電力の削減も可能になります。契約電力は年間の最大電力使用量により決定されるため、ピーク時の使用量を抑制することで、基本料金の削減につながります。

さらに、生産の平準化により電力使用量の変動を抑制することも効果的です。急激な電力使用量の変化は設備への負荷を増大させ、効率を低下させる可能性があるため、平準化により安定した効率的な運転を実現できます。

設備運転の効率化

既存設備の運転方法を見直すことで、設備投資なしに電力使用量を削減できます。設備の運転条件の最適化、不要な運転の停止、効率的な運転スケジュールの確立により、大幅な電力削減が可能です。

空調設備の運転最適化は、多くの工場で効果的な削減手法となります。設定温度の適正化、運転時間の短縮、ゾーン別制御の活用により、空調電力を20%から40%削減できる場合があります。また、外気温度に応じた運転制御により、さらなる効率化が可能です。

照明設備の運用改善も重要な削減ポイントです。不要な照明の消灯、昼光利用の促進、作業エリアに応じた照明レベルの調整により、照明電力を大幅に削減できます。また、清掃による照明効率の維持も効果的な手法です。

生産設備の運転効率化では、負荷に応じた運転制御、待機時間の短縮、効率的な運転順序の確立が重要です。特に可変負荷で運転される設備では、負荷に応じた最適な運転条件の設定により、大幅な電力削減を実現できます。

従業員の省エネ行動促進

従業員の省エネ意識向上と行動変容は、継続的な電力コスト削減の基盤となります。省エネ教育の実施、見える化による意識向上、インセンティブ制度の導入により、全社的な省エネ活動を推進できます。

省エネ教育プログラムの実施により、従業員が電力コストの重要性と削減手法を理解できるようになります。具体的な省エネ行動の指導、削減効果の説明、成功事例の共有により、従業員の積極的な参加を促進できます。

電力使用量の見える化により、従業員が自分たちの行動が電力使用量に与える影響を実感できるようになります。リアルタイムでの使用量表示、部署別の比較、目標との対比により、競争意識と改善意欲を醸成できます。

また、省エネ提案制度の導入により、現場の知恵を活用した改善活動を促進できます。提案に対する適切な評価と報奨により、継続的な改善活動を維持できます。さらに、優秀な提案の全社展開により、効果を拡大することも可能です。

設備投資による中長期的削減戦略

設備投資を伴う電力コスト削減は、初期投資が必要ですが、長期的には大幅なコスト削減と競争力強化を実現できます。高効率設備への更新、自動制御システムの導入、自家発電設備の設置により、持続的な削減効果を得ることができます。これらの投資は計画的に実施することで、確実な投資回収と長期的なメリットを享受できます。

高効率設備への更新

工場における最も効果的な電力コスト削減投資の一つが、高効率設備への更新です。特にモーター、照明、空調設備、生産設備の更新により、大幅な電力削減を実現できます。これらの投資は比較的短期間で投資回収が可能であり、長期的な競争力強化にもつながります。

高効率モーターへの更新は、工場の電力削減において最も効果的な投資の一つです。従来のモーターと比較して10%から30%の電力削減が可能であり、インバーター制御と組み合わせることで、さらに大幅な削減を実現できます。特に連続運転される設備では、投資回収期間が短く、高い効果が期待できます。

LED照明への更新により、照明電力を50%から80%削減できます。また、人感センサーや照度センサーとの組み合わせにより、さらなる削減効果を得ることができます。LED照明は長寿命であるため、電力削減効果に加えて、メンテナンスコストの削減も期待できます。

高効率空調設備への更新により、空調電力を30%から50%削減できます。インバーター制御、高効率圧縮機、改良された熱交換器により、大幅な効率向上を実現できます。また、ゾーン別制御システムとの組み合わせにより、さらなる最適化が可能です。

自動制御システムの導入

自動制御システムの導入により、人的な判断ミスを排除し、常に最適な電力使用を実現できます。デマンド制御、時間制御、温度制御などの自動制御により、効率的な設備運転を実現し、電力コストを削減できます。

デマンド制御システムの導入により、契約電力を超過するリスクを回避しながら、電力使用量を最適化できます。電力使用量が設定値に近づいた場合、自動的に優先度の低い設備を停止し、ピーク電力を抑制します。これにより、契約電力の削減と電力料金の最適化を同時に実現できます。

時間制御システムにより、設備の運転時間を最適化し、不要な運転を自動的に停止できます。生産スケジュールと連動した制御により、必要最小限の設備運転を実現し、待機電力を削減できます。

また、温度制御システムの高度化により、空調設備の効率的な運転を実現できます。外気温度、室内温度、湿度などの複数の要素を考慮した最適制御により、快適性を維持しながら電力使用量を最小化できます。

自家発電設備の導入

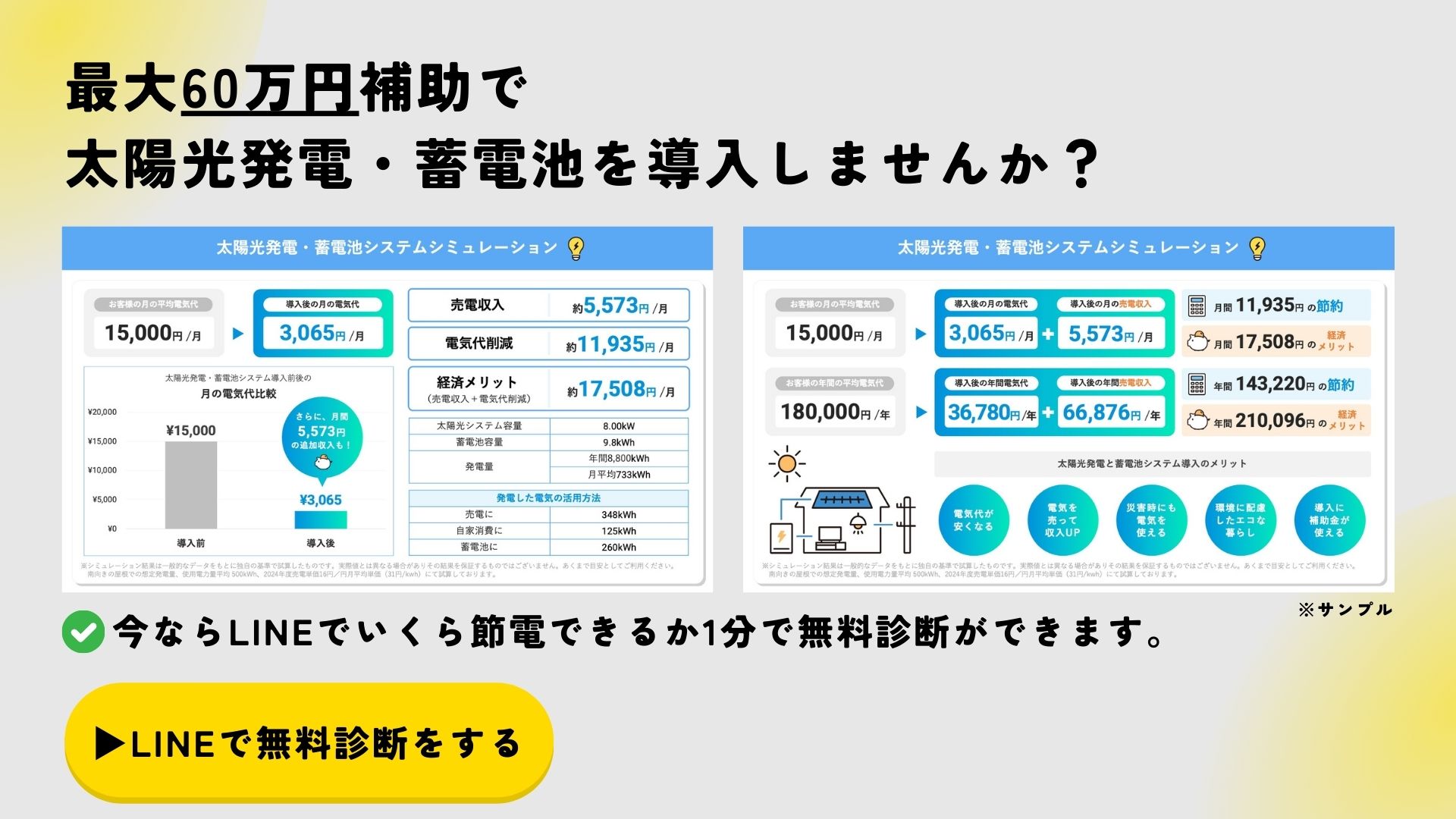

自家発電設備の導入により、電力購入量を削減し、電力コストの削減と供給安定性の向上を同時に実現できます。太陽光発電、コジェネレーションシステム、蓄電池システムなどの導入により、工場のエネルギー自給率を向上させることができます。

太陽光発電設備の導入により、昼間の電力購入量を削減できます。工場の屋根や敷地を活用した太陽光発電により、電力の自給率を向上させ、長期的な電力コスト削減を実現できます。また、余剰電力の売電により、追加的な収益を得ることも可能です。

コジェネレーションシステムの導入により、電力と熱を同時に生産し、総合エネルギー効率を向上させることができます。特に熱需要の多い工場では、高い効率と大幅なコスト削減を実現できます。また、非常時の電力供給源としても活用できます。

蓄電池システムの導入により、電力使用パターンの最適化と非常時の電力確保を実現できます。電力料金の安い時間帯に蓄電し、高い時間帯に放電することで、電力コストを削減できます。また、停電時のバックアップ電源としても機能します。

電力調達戦略の最適化

電力自由化により、工場は電力調達戦略の見直しによる大幅なコスト削減が可能になりました。電力会社の選択、契約条件の最適化、市場連動型電力の活用により、同じ電力使用量でも年間10%から30%のコスト削減を実現できる場合があります。これらの戦略的アプローチにより、長期的な競争力強化を図ることができます。

電力会社と契約条件の見直し

電力自由化により、工場は複数の電力会社から最適な供給者を選択できるようになりました。電力会社の見直しと契約条件の最適化により、大幅な電力コスト削減を実現できます。特に大口需要家である工場では、個別交渉により有利な条件を獲得できる可能性があります。

複数の電力会社からの提案比較により、最も有利な条件を選択できます。基本料金、電力量料金、各種調整費、付加サービスなどを総合的に評価し、工場の使用パターンに最適な契約を選択することが重要です。

契約期間と契約条件の最適化により、さらなるコスト削減を実現できます。複数年契約による割引、使用量保証による優遇条件、時間帯別料金プランの活用など、様々なオプションを検討することが重要です。

また、契約電力の適正化により、基本料金を削減できます。過去の使用実績を分析し、適切な契約電力を設定することで、無駄な基本料金の支払いを避けることができます。

市場連動型電力の活用

市場連動型電力プランの活用により、電力市場価格の変動を活用したコスト削減が可能です。特に電力使用パターンを柔軟に調整できる工場では、市場価格の安い時間帯に生産を集中させることで、大幅なコスト削減を実現できます。

市場連動型電力では、電力需給の状況により価格が変動するため、需要の少ない時間帯には価格が大幅に下落することがあります。これらの時間帯に電力集約的な工程を集中させることで、電力コストを大幅に削減できます。

ただし、市場連動型電力には価格変動リスクも伴うため、適切なリスク管理が必要です。価格上限設定オプションの活用、固定料金制との組み合わせ、ヘッジ契約の利用により、リスクを限定しながらメリットを享受することができます。

また、市場価格の予測情報を活用した生産計画の策定により、より効果的な市場連動型電力の活用が可能になります。専門的な市場分析サービスを活用することで、価格変動を予測し、最適な生産スケジュールを策定できます。

再生可能エネルギーの戦略的活用

再生可能エネルギーの導入は、電力コスト削減と環境価値の向上を同時に実現できる戦略です。工場における再生可能エネルギーの活用により、長期的な電力コスト削減と企業価値の向上を図ることができます。

オンサイト太陽光発電の導入により、電力の自給率を向上させ、電力購入量を削減できます。工場の屋根や敷地を活用した太陽光発電により、昼間の電力需要を自家発電で賄うことができます。また、余剰電力の売電により、追加的な収益を得ることも可能です。

オフサイト再生可能エネルギーの調達により、工場の電力を100%再生可能エネルギーで賄うことも可能です。PPA(電力購入契約)やグリーン電力証書の活用により、環境価値を確保しながら競争力のある価格で電力を調達できます。

また、再生可能エネルギーの導入は、企業の環境への取り組みとしてステークホルダーからの評価向上にもつながります。ESG投資の観点からも、再生可能エネルギーの活用は企業価値の向上に寄与し、長期的な競争力強化につながります。

業種別の削減アプローチ

工場の電力コスト削減は、業種や生産プロセスの特性により最適なアプローチが異なります。自動車製造業、食品製造業、化学工業、繊維工業など、それぞれの業種特性に応じた削減戦略を実施することで、より高い効果を得ることができます。業種別の特徴を理解し、最適化されたアプローチを採用することが成功の鍵となります。

自動車製造業の削減戦略

自動車製造業では、プレス、溶接、塗装、組み立ての各工程で大量の電力を使用します。特にプレス工程と塗装工程は電力集約的であり、これらの工程での削減効果が大きくなります。また、24時間稼働のラインが多いため、時間帯別料金の活用による削減効果も期待できます。

プレス工程では、高効率モーターとインバーター制御の導入により、大幅な電力削減を実現できます。また、プレス機の運転スケジュールを最適化し、夜間料金時間帯に集中させることで、コスト削減を図ることができます。

塗装工程では、乾燥炉の効率化と排熱回収システムの導入により、加熱に必要な電力を大幅に削減できます。また、塗装ブースの空調システムの最適化により、空調電力の削減も可能です。

溶接工程では、高効率溶接機の導入と溶接条件の最適化により、電力使用量を削減できます。また、溶接ロボットの動作最適化により、待機時間を短縮し、効率的な運転を実現できます。

食品製造業の削減戦略

食品製造業では、冷凍・冷蔵設備が電力使用量の大部分を占めるため、これらの設備の効率化が最も重要な削減ポイントとなります。また、加熱・殺菌工程、包装工程での電力使用も多く、これらの工程での最適化も効果的です。

冷凍・冷蔵設備では、高効率冷凍機への更新とインバーター制御の導入により、30%から50%の電力削減を実現できます。また、断熱性能の向上と扉の開閉時間短縮により、冷却負荷を削減できます。

蓄冷システムの導入により、電力料金の安い夜間に冷熱を蓄積し、昼間の冷却に活用することで、電力コストを削減できます。また、生産計画と連動した冷凍・冷蔵設備の運転制御により、必要最小限の冷却能力で運転できます。

加熱・殺菌工程では、高効率加熱装置の導入と排熱回収システムの設置により、加熱に必要な電力を削減できます。また、加熱条件の最適化により、品質を維持しながら電力使用量を最小化できます。

化学工業の削減戦略

化学工業では、反応、分離、精製の各工程で大量の電力を使用します。特に連続プロセスが多いため、プロセス全体での最適化が重要な削減ポイントとなります。また、排熱の有効活用により、大幅な電力削減を実現できる可能性があります。

反応工程では、反応条件の最適化により、必要最小限のエネルギーで目的の反応を実現できます。触媒の改良、反応温度・圧力の最適化、反応時間の短縮により、電力使用量を削減できます。

分離・精製工程では、高効率分離装置の導入と操作条件の最適化により、分離に必要な電力を削減できます。蒸留塔の効率化、膜分離技術の活用、結晶化条件の最適化などが効果的です。

排熱回収システムの強化により、プロセスで発生する排熱を有効活用できます。高温の排ガスや排液から熱回収を行い、予熱や蒸気生成に活用することで、外部からのエネルギー供給を削減できます。

最適電気による工場向け市場連動型電力ソリューション

最適電気は、市場連動型電力プラン専門の電力会社として、工場の皆様に特化した電力コスト削減ソリューションを提供しています。工場の特性と業種の特徴を深く理解し、市場連動型プランによる大幅なコスト削減を実現いたします。

まず、お客様の工場における詳細な電力使用パターンを分析し、市場連動型電力導入による削減効果を事前にシミュレーションいたします。実際の削減事例では、製造工場や自動車整備店で30%の削減を実現しており、特に日中に電力を多く使用する工場にとって大きなメリットをもたらします。

最適電気の市場連動型プランは、日本卸電力取引所の価格に連動し、30分毎に電力価格が変動する仕組みです。従来の固定価格プランとは異なり、電力市場の需要と供給に応じた価格変動を活用することで、工場の電力コストを大幅に削減できます。

また、最適電気では煩雑な切り替え手続きを代行し、お客様の負担を最小限に抑えます。高圧受電の場合は約3ヶ月で切り替えが完了し、工事費用もかかりません。工場の連続操業に影響を与えることなく、スムーズな切り替えを実現いたします。

工場における電力コスト削減をご検討の企業様は、ぜひ最適電気までお気軽にご相談ください。市場連動型電力の専門知識を持つ当社のチームが、お客様の競争力強化に向けた最適な削減ソリューションをご提案し、電力コストの削減と経営効率化を実現いたします。